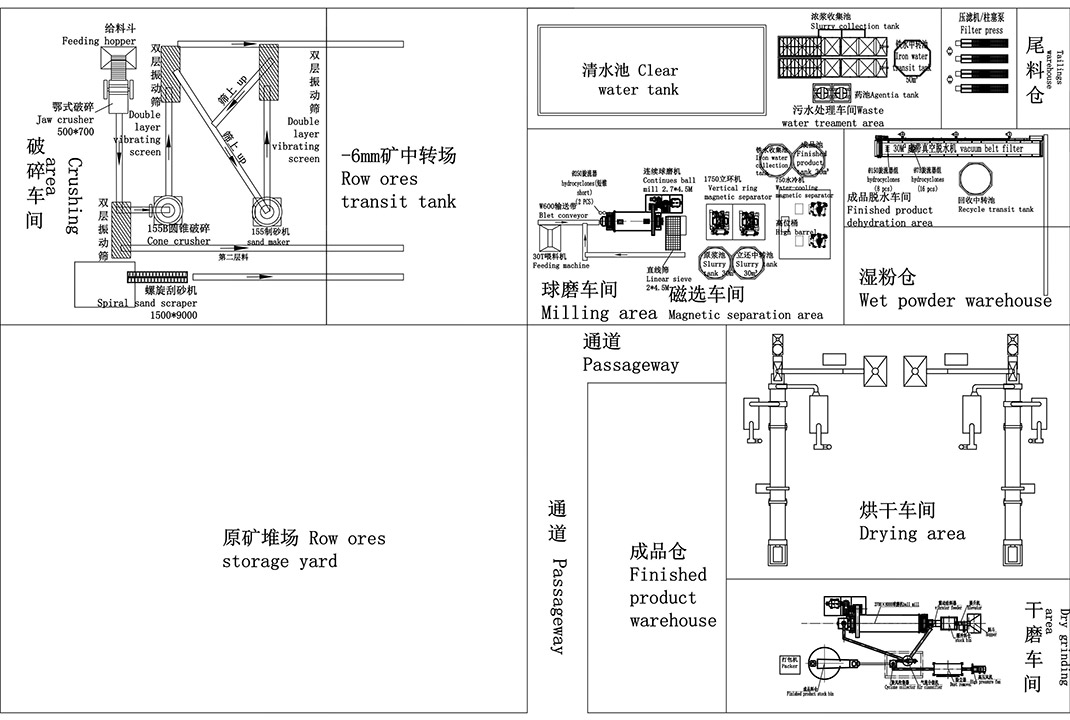

矿物加工整线流程介绍

采样和分析

为了获取矿石和精矿经济鉴定所需的信息,正在对所处理的原料进行常规取样和分析。此外,现代化工厂拥有完全自动化的控制系统,可以在原料加工时对原料进行流程内分析,并在任何阶段进行调整,以最低的可能运行成本生产出最丰富的精矿.

采样

抽样是从给定的大量材料中去除一部分,该部分代表整个分析的便利大小。它可以通过手工或机器完成。手工取样通常价格昂贵,速度慢且不准确,所以通常只适用于不适合机器取样的地方(例如粘泥矿)或机器不可用或安装成本太高的情况。

可以使用许多不同的采样设备,包括挖掘机,管道采样器和自动机器采样器。对于这些采样机来提供整批的准确表示,单个样品的数量,样品的总数以及所采样品的种类具有决定性的重要性。为了达到适当的取样标准,已经设计了一些数学取样模型。

分析

从一定数量的矿石中取出一个或多个样品通过物料流(如传送带)后,将样品减少到适合进一步分析的数量。分析方法包括化学,矿物学和粒度。

化学分析

即使在16世纪之前,已知使用与现代使用的程序没有实质性差异的程序的综合测定方法(测量矿石的值)。虽然现在使用传统的化学分析方法来检测和估计矿石和矿物中元素的数量,但它们速度慢并且不够准确,特别是在低浓度下,完全适合于过程控制。因此,为了实现更高的效率,复杂的分析仪器越来越多地被使用。

在 发射光谱,一个在一对电极之间建立放电,其中一个电极由被分析的材料制成。放电使一部分样品蒸发并激发样品中的元素以发射特征光谱。检测和测量发射光谱的波长和强度揭示了样品中元素的特性和浓度。

在 X射线荧光光谱,用X射线轰击的样品发出具有其元素波长特征的荧光X射线。发射的X辐射量与样品中各个元素的浓度有关。该方法的灵敏度和精确度差为低的元素的原子数(即,在细胞核中少数质子,如硼和铍),但炉渣,矿石,烧结矿,和粒料其中大部分元件是在较高的原子序数范围,如金和铅的情况一样,该方法通常是合适的。

矿物学分析

一种有价值的矿物与其矿石的成功分离可以通过确定 重液体测试,其中单一大小的碎矿石悬浮在高比重液体中。比液体密度小的颗粒保持漂浮,而更密集的颗粒下沉。可以生产具有相同密度(并且因此具有相似组成)的几种不同的颗粒部分,然后可以通过化学分析或通过对抛光部分的显微分析来确定有价值的矿物成分。

大小分析

粗磨矿物可以通过使用特殊的筛子或筛子进行分级,这些筛子或筛子已被各种国家和国际标准接受。一个旧标准(现在已经过时)是Tyler系列,其中金属丝网的尺寸按照每英寸的金属丝或开口尺寸进行测量。现代标准现在根据孔径的大小对筛分类,以毫米或微米(10 -6米)为单位进行测量。

小于50微米的矿物颗粒可以通过不同光学测量方法进行分类,这些方法采用各种频率的光或激光束。

粉碎

为了将矿石中有价值的成分从废石中分离出来,矿物必须通过粉碎从物理状态中解放出来。通常,粉碎首先将矿石粉碎至一定尺寸以下,然后研磨成粉末,最终细度取决于所需矿物的分散细度。

在原始时代,破碎机是小型的手动研杵和迫击炮,并且磨石是由人,马或水力发电的磨石完成的。今天,这些过程在机械化破碎机和磨粉机中进行。鉴于粉碎主要在干燥条件下进行,磨粉机既可以干燥也可以湿润,湿磨是主要的。

破碎

一些矿石在自然界中以离散矿物颗粒的混合物形式存在,例如砾石床和溪流中的金以及矿山中的钻石。这些混合物需要很少或不需要破碎,因为贵重物品可以使用其他技术(例如在伐木机中分解砂纸材料)进行回收。然而,大多数矿石是由坚硬,坚硬的岩石组成的,必须在有价值的矿物质被释放之前将其压碎。

为了生产适合用作磨机进料的破碎物料(100%的碎片必须小于10至14毫米,或0.4至0.6英寸的直径),分阶段进行破碎。在初级阶段,所使用的设备大多数是颚式破碎机,其开口宽达两米。这些矿石压碎至小于150毫米,这是一个合适的尺寸,可作为二次破碎阶段的进料。在这个阶段,矿石在圆锥破碎机中被压碎至小于10至15毫米。这种材料是饲料的磨磨。

磨碎

在这个过程阶段,被粉碎的物料可以进一步分解成a 这是一种圆柱形容器,它是一种圆柱形容器,它的长径比可变,它的轴线基本上是水平的,并且部分地填充有磨碎的物体(例如,火石,铁或钢球)重力的影响,通过旋转容器。

一种特殊的发展是自生的或自发的 半自磨机。 自磨机在无磨削体的情况下运行; 相反,矿石的较粗糙部分简单地研磨自己和较小的部分。对于已经变得普遍的半自磨机,加入5-10%的研磨体(通常是金属球体)。

破碎/研磨

另一个发展,结合粉碎和研磨的过程,是 辊式破碎机。这主要由安装在水平轴上并以相反方向驱动的两个气缸组成。气缸在高压下压在一起,因此在它们之间的材料床上发生粉碎。

浓度

浓缩涉及从研磨机接收的其他原材料中分离有价值的矿物质。在大规模作业中,这是通过利用待分离矿物的不同特性来实现的。这些性质可以是颜色(光学分选),密度(重力分离),磁或电(磁性和静电分离)以及物理化学(浮选分离)。

光学分离

这个过程用于浓度差异很大的颗粒 颜色(最好的对比度是黑色和白色)被肉眼检测到。另外,电光探测器在暴露于红外线,可见光和紫外线时收集关于矿物质响应的数据。调用同样的原理,只使用伽玛辐射辐射分离。

重力分离

重力法使用矿物质密度的差异作为浓缩剂。

在 重介质分离(也称为沉浮分离),所使用的介质是细碎的重矿物(如磁铁矿或毒砂)或技术产品(如硅铁)在水中的悬浮液。这种悬浮液可以模拟比水密度更高的流体。当磨碎的矿石进入悬浮液中时,具有较低密度的脉石颗粒倾向于漂浮并被移除尾矿,而具有较高密度的有价值矿物质的颗粒下沉并被去除。磁铁矿或硅铁可通过磁选从尾矿中除去并循环使用。

在调用过程中 跳水,水流脉冲或由活塞向上和向下移动,穿过材料床。在这种振荡运动的影响下,床被分成不同密度的层,最重的浓缩物形成最低层,最轻的产物最高。对此过程很重要的是对进料进行彻底分类,因为小于1毫米的粒子不能通过跳汰分离。

更细的颗粒(从1毫米到50微米)可以在水平或倾斜平面上的流动水流中有效分离。大多数系统采用额外的力量,例如,离心力上螺旋或冲击力 摇桌子。螺旋线由一个椭圆形横截面的垂直螺旋通道组成。当纸浆从通道的顶部流向底部时,较重的颗粒集中在物流的内侧,在那里它们可以通过特殊的开口被去除。由于其能源成本低,操作简单,螺旋线的使用迅速增加。它们在浓缩重矿砂和金矿时特别有效。

倾斜平面上的重力集中在振动台上进行,振动台可以平滑或开槽,并与水流成直角来回振动。当纸浆沿着斜面向下流动时,地面材料被分层成水中的重和轻的层; 另外,在振动的影响下,颗粒在冲击方向上分离。振动台通常用于浓缩精细粒状的锡,钨,铌和钽矿石。

浮选分离

浮选是细粒矿物浓度最广泛使用的方法。它利用了矿物的不同物理化学表面性质 - 特别是它们的润湿性,它可以是天然特性,或者是由化学试剂人为改变的。通过改变它们表面的疏水(疏水)或亲水(吸水)条件,可以诱导悬浮在水中的矿物颗粒粘附到通过浮选槽的气泡上或留在纸浆中。气泡传递到纸浆的上表面并形成泡沫,泡沫与附着的疏水性矿物一起被去除。含有亲水矿物的尾矿可以从电解池底部去除。

浮选使得可以将含有铜,铅,锌和黄铁矿的复杂共生矿石加工成单独的精矿和尾矿,这是采用重力,磁力或电分离方法的不可能的任务。过去,只有采用昂贵的冶金工艺才能回收这些金属。

磁选

磁分离是基于磁场对各种矿物的不同吸引力。成功要求饲料颗粒落入特殊尺寸范围(0.1至1毫米)内。如果采用低强度磁选机,可以从脉石矿物中除去强磁性矿物,如磁铁矿,富锌铁矿和磁黄铁矿等。高强度设备可以分离氧化铁矿石,如褐铁矿和菱铁矿以及含铁的锰矿,钛矿,钨矿和含铁硅酸盐。

静电分离

静电方法分离不同电荷的颗粒,并且在可能的情况下分离不同尺寸的颗粒。当不同极性的粒子进入电场时,它们会遵循不同的运动轨迹并可以分开捕捉。所有处理含锆石,金红石和独居石的重矿物砂的工厂都采用静电分离。此外,特殊铁矿和锡石精矿的清洗以及锡石 - 白钨矿的分离均采用静电方法进行。

脱水

通过上述方法生产的浓缩物和尾矿必须脱水以便将纸浆转化为可运输状态。此外,水可以回收到加工厂现有的水回路中,大大减少了对昂贵淡水的需求。

过滤

过滤是通过将悬浮液通过可渗透过滤材料而将悬浮液分离成固体滤饼和液体滤液。该过程中的重要因素是悬浮液的性质(例如,尺寸分布,浓度),过滤材料的性质(例如孔的宽度和形状)以及施加到悬浮液的力。在重力过滤器(筛网,脱水箱),离心过滤器(筛网离心机),真空过滤器(鼓室过滤器,盘式过滤器)或压力过滤器(压滤机)中进行过滤。这种装置可以生产含水分8%至15%的滤饼。

加厚

在增稠(也称为沉降)的过程中,悬浮液中的固体在重力作用下沉淀在槽中并形成厚浆。这种纸浆以及罐顶清澈的液体可以连续或间歇地取出。与过滤相比,增稠具有运行成本低的优点; 另一方面,它具有在纸浆中留下较高含水量的缺点。出于这个原因,含有细颗粒的纸浆的脱水通常涉及增稠和过滤的组合。通常使用絮凝剂有助于细粒浆的增稠。

烘干

通过热干燥从固体材料中除去水在现代矿物加工中起着重要作用。有大量的干燥机类型可供选择。最常见的是使用热燃烧气体流从纸浆流中除去水分的对流干燥器。这种类型属于旋转滚筒,输送机和流化床干燥机。